ProfiGrind

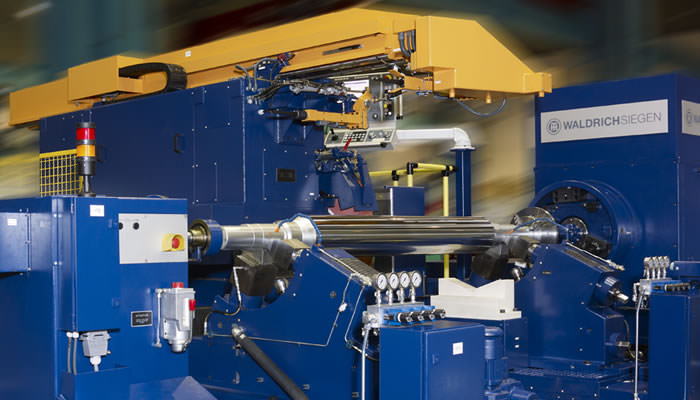

最先端技術:WaldrichSiegenロール研削盤

優位点の概要

高精度、性能、信頼性 。これらは、世界中のお客様が賞賛しているWaldrichSiegen ProfiGrindマシンの長所です。市場の状況や要件の変化を考慮し、私たち は常に、さらに当社の製品を改良し、技術リーダーとなりました。現在1,600以上のロール研削盤盤と放電ダル加工機が、世界中のロールショップで稼働して おります。

精度と信頼性への一貫した焦点

WaldrichSiegen ProfiGrindのロール研削盤盤は、非常に頑丈な設計で有名です。すべての構造部材は、鋳鉄製で、マイクロメーターの範囲の誤差で自社製造していま す。そのゆえ長い機械寿命を保証し、最大の信頼性、安定性、優れたダンピング特性を確保します。

採用している圧案内面が、ほとんど磨耗のないオペレーション、ゼロバックラッシュ、卓越したダンピング特性と高い研磨性能、優れた熱変異特性及び最大の精度を発揮します。

モジュラーマシンのコンセプトによる柔軟性と汎用性

WaldrichSiegen ProfiGrindシリーズはモジュラー構造を採用することにより、すべての要件とすべての要求に最適なソリューションを提供しています。

顧客のニーズに合わせた技術

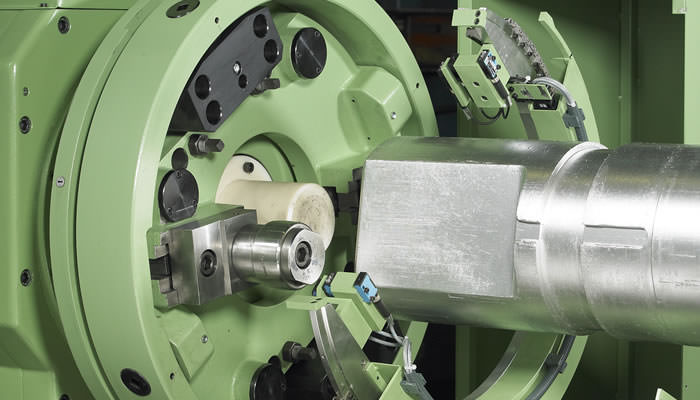

+ 上下キャリッジ

WaldrichSiegen のX軸設計は、剛性と精度の面で市場の基準となっています。静圧U軸が付加された研削盤スピンドルは、完全な速度範囲の全体において、磨耗のない動作を提供 し、最高の精度を保証します。多種多様な直径で、特定のロールカーブを研削盤するために、WaldrichSiegenはB軸を開発しました。この特許取得 済みコンセプトは、研削盤砥石が常に曲線の接線に対して垂直方向に位置決めされることを保証します。この動作が、インフィードマークを除去します。 ProfiGrindマシンの鋳鉄のキャリッジは、最大の剛性を得るように設計されています。Z軸の摩耗のないマスター•スレーブドライブは、研削盤砥石の リバースポイントの傾斜を防止し、最高の精度を長期的に保証します。

+ 主軸台

ProfiGrindマシンの主軸台の脚は最高の剛性を保つように設計されています。鋳鉄製で作られており、さらにリブ構造で強度を高めます。また、プレミアム品質のベアリングと構成部品が機械の高い精度を保証します。

+ 芯押し台

芯押し台ハウジングは 、リブ構造の鋳鉄製で社内加工し、十分な大きさのローラー軸受と合わせて、優れた振れ精度を確保します。芯押し台クイルは、電動操作で正確に位置決めされ るので、厳密な圧力調整を可能にします。スプリングカップロック機能が、機械加工過程を通じて、荷重に対する安全性を確保します。オプションで WaldrichSiegenは静圧軸受芯押し台を納入できます。

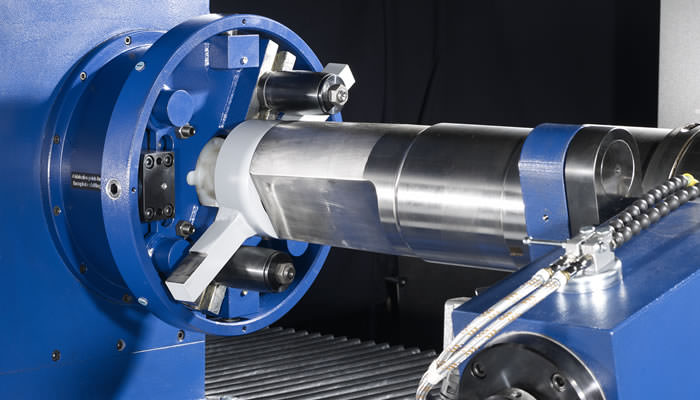

+ 受け台

また、受け台についても、WaldrichSiegenは特定の顧客要件に適合したカスタマイズ・ソリューションを提供しています:

- 静圧受け台

- 動圧受け台

- 組み合わせ受け台(静圧と動圧)

+ 機械ベッド

機械ベッドは、最大の曲げやねじり剛性、基礎への最適な負荷導入を備えています。また、下部キャリッジの正確で摩耗のない案内面のみならず、振れ止め、芯押し台と周辺機器の正確な位置決めが保証されています。

+ 静圧案内と駆動方式

静圧案内面とマスター•スレーブドライブは、動剛性およびすべてのキャリッジ側のコンポーネントの優れたダンピング特性と同義語です。長手方向に採用しているのマスター•スレーブコンセプト駆動とクロススライドのボールスクリューが最高の位置決め精度を保証します。

+ 制御システム

PGC10制御システムは、ヘラクレスグループによってロール研削に特化し開発された技術であり、市場でも最もパワフル、かつ様々な用途でご活用頂けます。 すべての制御システム、またオプションで採択して頂ける測定機能は、測定システムに統合され、自動的に実行させることができます。 我々はPGC-10制御システムを開発する際、ユーザビリティに着目いたしました。 ユーザーは、明確に構造化されたユーザーインターフェースにより、一目で「最も重要な情報と実行中の研削工程」を確認することができ、タッチスクリーンは使い勝手も抜群です。 制御システムの動作環境は、Windows 10 IoT 64ビットオペレーティング・システム上で動作するBeckhoff TwinCAT 3.1のPLCで構成されています。

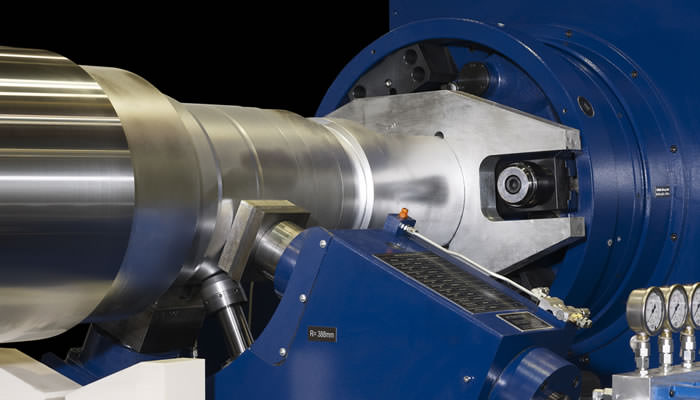

+ ロール測定

測定システムは、ロール加工プロセスの制御に必要な、ロール形状データを取り込みます。1回転あたり360の計測点で、ロールを正確に測定し、研削前及び研削中のデータを測定します。ロールをゆっくり回転させ、1msの高時間分解能で読み取られたデータの平均値を形成します。この平均測定値データを用いることにより加工品質をさらに向上させることが可能です。測定ビームは下部キャリッジに取り付けられ、2つの測定キャリパーで構成されています

オプション

+ 超音波および渦電流技術

ロール損傷は、圧延機の操業を深刻に中断させる原因となることが多く、その結果相当な期間においての稼働停止および派生的損害をもたらします。これらを防止するため、亀裂検出装置をロール研削盤に統合させることが可能です。超音波および渦電流システムは、ロールがロールラック内で使用される前に、ロール表面の亀裂、構造変化および欠陥を確実に識別し箇所を特定します。測定後、結果は正確かつ明確に構造化され表示されます。超音波および渦電流測定装置は、個々に独立したシステムとしてもご利用頂け、また研削盤制御システムに統合することも可能です。

+ 表面検査

ロール表面検査システム(RSIS)は、研削工程後のロール表面の品質をお約束いたします。ビビリや送りマークなどの視覚的な表面欠陥は、確実かつ自動的に検出されます。 この仕組みとして、レーザービームが回転中のロールに照射され、反射したビームは、センサーによって記録・評価され、ロールバレル全体の画像を作成します。 事前に設定された閾値に基づき、ロールの表面品質および操作性が評価されます。技術担当スタッフは判りやすい信号灯システムによって、ロールがあらかじめ定義された品質基準を満たしているかどうかが容易に確認することが可能です。

+ 自動ローディングシステムとアンローディングシステム

ロールを取り扱う場合に、自動化されたロールショップは、かなりの時間を短縮できます。WaldrichSiegen の自動ローディングシステム・アンローディングシステムは人間の介入の必要性を最小限にし、チョックつきのストリップワークロールの取り扱いに対応してい ます。チョックの回転/スイベル機能も自動ロード・アンロードシステムで同様に行われます。

+ 自動化

WaldrichSiegenが手掛ける自動ローダーのように、自動化されたロールショップによって、ロール処理に関する多大な時間を節約して頂けます。この自動ローダーにより熱間圧延機で使用されるチョック付きワークロールの積み込みが可能となり、チョック傾斜装置にとって代わる存在となりえます。

自動化においての更なる選択肢として、ロールをヘッドストックと連結させる際のロールネックの自動検出装置、追加測定装置、および、ロールの腐食を防止する為の自動水切り・潤滑油貼塗装置等がございます。

性能データ

WaldrichSiegenロール研削盤盤は、最先端の技術を所有し、精度、性能、信頼性と長い機械寿命を保証します。個別の顧客の志向に対応し、マシンは高度な柔軟性を備えています:

- 砥石出力:最大500kwまで

- ワーク重量:300tonまで

- ワークの長さ:21,000mmまで

- ワーク径:2,500mmまで

- 1µmの同心度